線路板加工(尤其是印刷電路板,PCB)是電子制造業的核心環節,涉及從設計到成品的多個精密工藝。以下是關于線路板加工的詳細解析,結合 2025 年的行業現狀和技術趨勢:

一、線路板分類與電路板應用

按電路板結構分類

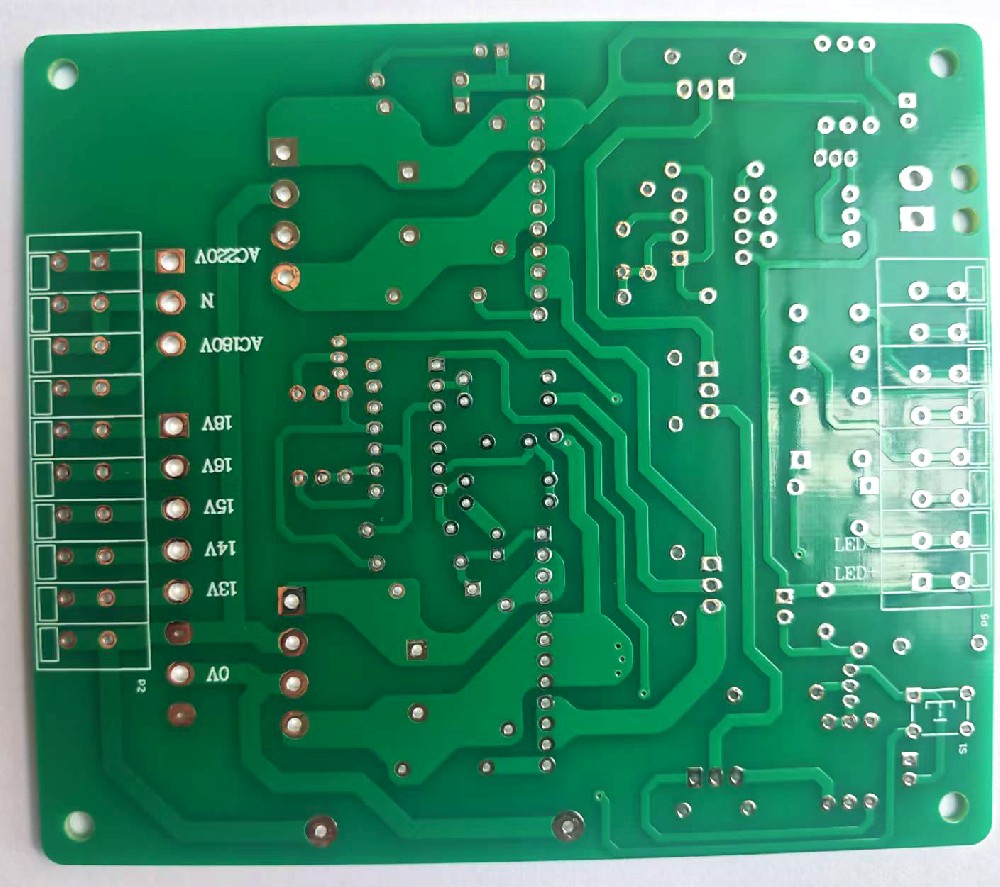

單 / 雙面板:基礎類型,單面布線或雙面通過導孔連接,用于簡單電子設備(如消費電子、家電)。

多層板(4 層及以上):通過層壓技術堆疊,實現高密度布線,用于復雜電路(如服務器、通信設備)。

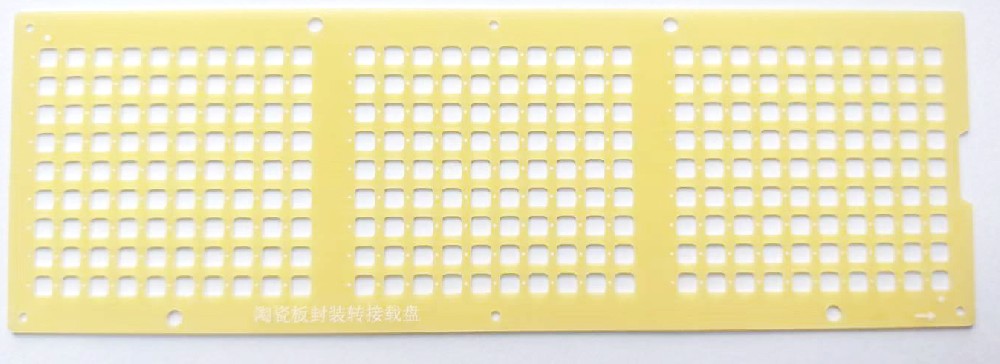

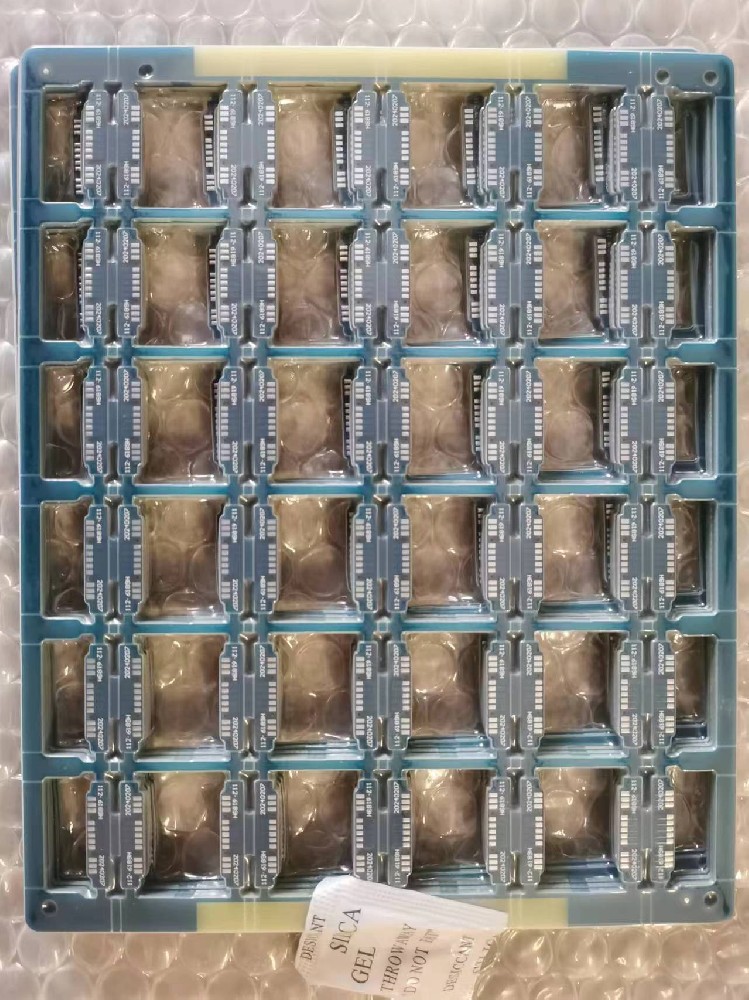

HDI 板(高密度互連):采用微孔(≤0.3mm)和盲埋孔技術,支持小型化、高集成(如手機、AI 芯片載體)。

FPC/FFC(柔性 / 扁平排線):可彎曲,用于空間受限場景(如可穿戴設備、汽車電子)。

特殊工藝板:厚銅板(功率電路)、金屬基板(散熱)、高頻板(微波通信)等。

按電路板應用領域

覆蓋消費電子、通信、汽車電子(如 ADAS、電動車控制器)、工業控制、醫療設備等,2025 年汽車電子 PCB 需求增長尤為顯著(因電動化、智能化驅動)。

二、電路板核心加工流程(以剛性 PCB 為例)

1. 設計與預處理

PCB 設計:通過 Altium、Cadence 等軟件完成原理圖和 layout,輸出 Gerber 文件。

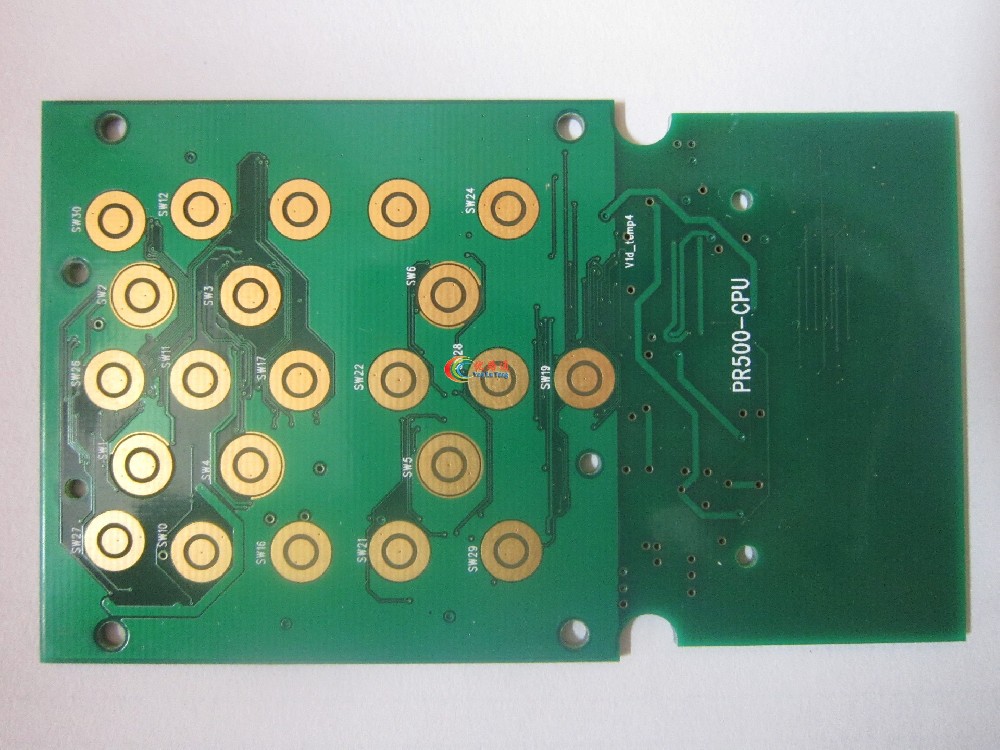

工程文件處理:CAM 工程師優化文件(如拼板、添加定位孔),生成生產用數據(鉆孔坐標、網表)。

材料準備:基板常用 FR-4(玻纖環氧樹脂)、高 Tg 材料(耐高溫)、無鉛板材(符合 RoHS 2.0+REACH 環保標準)。

2. 鉆孔與孔金屬化

鉆孔:數控鉆機(精度 ±5μm)加工導通孔、安裝孔,小孔徑(≤0.3mm)需激光鉆孔(用于 HDI)。

沉銅 / 電鍍:孔壁化學沉銅(形成導電層),再通過電鍍加厚(孔銅厚度通常≥18μm,滿足 IPC-6012 標準)。

3. 圖形轉移與蝕刻

曝光顯影:將光繪菲林的電路圖形通過紫外光曝光到涂覆感光油墨的銅箔上,顯影后保留抗蝕圖案。

蝕刻:用堿性蝕刻液(如 NaOH)去除未保護的銅箔,形成精細線路(線寬 / 線距可達 50μm/50μm,HDI 可達 25μm/25μm)。

4. 層壓與內層處理(多層板)

內層蝕刻:各內層單獨蝕刻后,通過半固化片(PP 片)與銅箔層壓,經高溫高壓粘合,形成多層結構。

層間對準:采用機械靶標或激光定位,確保各層線路精確對齊(偏差≤50μm)。

5. 阻焊與表面處理

阻焊印刷:涂覆綠色(或其他顏色)阻焊油墨,保護線路并防止短路,通過 AOI 檢測缺陷。

表面處理:

沉金(ENIG):鍍金層(約 0.05μm)防氧化,用于高精度焊接(如 BGA 封裝)。

無鉛噴錫(HASL):經濟實惠,適合常規焊接。

OSP(有機焊料保護劑):超薄保護膜,用于高密度細線路。

2025 趨勢:更多使用無鉛、無鹵素工藝,符合歐盟最新環保指令。

6. 字符與成型

字符印刷:絲印白色字符(元件位號、生產信息),耐高溫油墨確保長期清晰。

外形加工:通過 CNC 銑削、模具沖壓或激光切割,形成電路板外形,邊緣倒角處理。

7. 檢測與包裝

電氣測試:飛針測試(適合小批量)或針床測試(批量),檢測開路 / 短路;高壓測試(Hi-Pot)驗證絕緣性。

外觀檢測:人工目檢或自動光學檢測(AOI),檢查線路缺陷、阻焊瑕疵。

X 射線檢測(多層板):透視內層對準度、孔銅厚度,確保層間連接可靠。

包裝:防靜電袋密封,附檢測報告(如 IPC-A-600 Class 2/3 標準)。

三、電路板生產關鍵技術難點與 2025 趨勢

精度提升

線寬 / 線距向 20μm/20μm 演進(HDI 二階以上),依賴激光直接成像(LDI)技術替代傳統菲林曝光,提升分辨率和對位精度。

微孔技術:從 0.15mm 微孔(一階 HDI)發展到 0.1mm 以下(三階 HDI),采用 CO?激光或等離子體蝕刻。

高可靠性需求

汽車電子:需通過 - 40℃~150℃溫度循環、振動測試,孔銅厚度≥25μm,阻焊層耐化學腐蝕。

高頻高速:使用低損耗材料(如 Rogers、PTFE),控制阻抗公差(±5% 以內),滿足 5G、PCIe 5.0 信號傳輸要求。

環保與效率

無鉛化:全面淘汰含鉛工藝,采用無鉛焊料(如 Sn-Ag-Cu 合金)。

數字化生產:引入 MES 系統實現制程追溯,AI 算法優化鉆孔路徑、蝕刻參數,降低廢料率。

綠色工藝:廢水處理升級(如銅離子回收),光伏供電普及,減少碳足跡。

新興方向

埋置元件技術:將電阻、電容甚至 IC 埋入 PCB 內層,縮小體積(如 SiP 封裝基板)。

3D 封裝基板:配合 TSV(硅通孔)技術,用于先進封裝(如 2.5D/3D 集成芯片)。

剛柔結合板:結合剛性板的強度和柔性板的彎曲性,應用于折疊屏設備、無人機復雜結構。

四、選擇電路板加工廠商的注意事項

能力匹配:確認廠商是否具備目標工藝(如多層板層數、最小孔徑、表面處理類型)。

質量體系:ISO 9001、IATF 16949(汽車電子)、AS9100(航空航天)等認證。

交付周期:樣品打樣通常 3~7 天,批量生產 7~15 天,加急服務需提前溝通。

成本因素:層數、材料、表面處理、尺寸及公差要求直接影響價格,小批量建議選擇打樣平臺(如嘉立創、捷配),批量生產可議價。

五、電路板加工常見問題與解決

短路 / 開路:多因蝕刻不凈或鉆孔偏位,通過 AOI + 電測雙重檢測控制。

孔壁粗糙:優化沉銅前的除膠渣工藝,使用脈沖電鍍提升孔銅均勻性。

阻焊起泡:控制烘烤溫度(避免局部過熱),板材含水率需低于 0.1%。

如需進一步了解某類線路板(如高多層板、FPC)的具體工藝,或需要加工報價、技術參數定制,可提供詳細需求(如層數、尺寸、表面處理、應用場景),以便給出更精準的方案。

以上是關于線路板打樣與批量生產加工中的技術說明及發展趨勢,如果還有不明細的可以聯系深圳市優路通科技有限公司深入探討